Profilerade plåtplåtar används i stor utsträckning inom industriell och civil konstruktion. De är dock inte tillverkade för hand. Hur linjen för tillverkning av wellpapp är upplagd, vad de är och vad är skillnaderna - längre fram i artikeln.

Innan du överväger utrustningen direkt, för att bättre förstå hur dess egenskaper bestäms, bör du bestämma vilka typer av wellpapp. När allt kommer omkring är det parametrarna för slutprodukten som bestämmer valet av utrustning för dess produktion.

Däck, även med det minsta korrugeringsvärdet (8 mm för väggmodifieringar), visar sig vara mycket starkare än vanligt galvaniserat stålplåt, som det är tillverkat av.

Däck, även med det minsta korrugeringsvärdet (8 mm för väggmodifieringar), visar sig vara mycket starkare än vanligt galvaniserat stålplåt, som det är tillverkat av.

Det är den längsgående reliefen som ger dess ytterligare styvhet.Därför använder byggare det i stor utsträckning för en mängd olika ändamål: staket och väggar i industribyggnader, som takmaterial, för tak mellan golv och till och med som en fast formsättning.

Väggar och tak av wellpapp tynger inte ner byggnader och har utmärkt täthet (fotnot 1).

Olika uppgifter kräver naturligtvis olika egenskaper och därmed linjer för tillverkning av wellpapp.

All teknisk information om konsumentkvaliteter finns i själva märkningen av wellpapp, vilket är viktigt att bekanta sig med innan hur man väljer ett korrugerat tak.

Det finns en statlig standard för dess produktion - GOST 24045-94, där alla egenskaper som återspeglas i varumärket är registrerade.

Till exempel betyder C44-1000-0.4:

- C - syftet med materialet

- 44 - korrugeringshöjd

- 1000 - användbar, eller monteringsbredd på arket

- 0,4 - tjockleken på metallen som används

Klassificering av wellpapp (fotnot 2):

- MED - väggdekor används för konstruktion av staket, väggar och skiljeväggar

- H - tak wellpapp används för takläggning

- HC - används som takbeläggning och som wellpapp för väggar

Viktig information! För tillverkning av alla vanliga korrugerade plåtar används 1250 mm bred plåt. Olika bredder på slutprodukten (som regel från 750 till 1150 mm) bestäms av materialets avgång till korrugeringens höjd: ju högre profil, desto mindre bredd. Men samtidigt ökar också styrkan proportionellt.

Längden på arken, i enlighet med GOST, kan vara från 2,4 för vägg och 3 m för blandade material och takmaterial, upp till 12 m för alla typer.

Men på grund av det faktum att materialet rullas, under beställningen, är tillverkare redo att skära sina produkter till valfri storlek som är bekväm för kunden.

Takmaterial har också i de flesta fall ett speciellt kapillärt dräneringsspår längst upp på korrugeringen på utsidan.

Som råvara för tillverkning av wellpapp används endast galvaniserad valsad metall. Den kan ha en tjocklek på 0,35 till 2 mm. Standardens yttre diameter på rullen är 1,2 m, medan längden på plåten i den beror på metallens tjocklek.

Stålet kan ha antingen en konventionell zinkbeläggning eller ett extra skyddsskikt från ett lackmaterial eller en polymer.

I detta fall kan beläggningen appliceras på ena eller båda sidorna, vid dubbelsidig applicering kan den utföras med ett eller olika material.

Viktig information! Den mest pålitliga och hållbara är wellpapp belagd med syntetiska polyestermaterial. Men det är också det dyraste och mest sårbara för mekaniska skador på skyddet. Den sista nackdelen mildras dock av närvaron på marknaden av speciella reparationsföreningar.

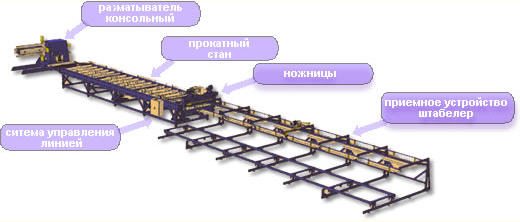

Det typiska schemat för linjen för produktion av wellpapp inkluderar som regel fem huvudenheter:

- Uncoiler - en rulle stålplåt läggs på sin axel och hålls för att matas till bearbetningsplatsen

- Formningskvarnen är huvudelementet i linjen, där själva profileringen av den medföljande materialtejpen sker.

- Styrenhet - här kan du slå på, stänga av och programmera parametrar för fungerande enheter

- Giljotinsaxar - med deras hjälp skärs den färdiga profilen i ark

- Mottagningsbord - som regel motsvarar måtten på arket som produceras för tillfället (bordets bredd är fast och längden kan justeras). Här staplas och paketeras färdiga produkter för efterföljande leverans till lagret.

Viktig information! Vissa ansedda utrustningstillverkare som producerar olika linjer för produktion: produktion av wellpapp, metallplattor, andra typer av rullade produkter, utrusta sina produkter med ytterligare enheter. Det kan till exempel vara ett matningsbord placerat mellan avrullaren och formningsmaskinen, eller avskärningssaxar, som bidrar till ett snabbt byte av rullen. Naturligtvis har sådana tillägg en positiv effekt på den tekniska processen, och därmed på kvaliteten på det färdiga arket.

Men huvudelementet i varje linje är valsverket. Den består av symmetriska par av axlar (stativ) installerade på ramen, som på grund av mekanisk kompression bildar en korrugering på arket och rullar tejpen genom sig själv.

Ju fler deras antal, desto djupare erhålls profilen. När allt kommer omkring kan tejpen inte helt enkelt tas och vid ingången till bruket ställ den till önskad böj (bredden på råmaterialet är större än den färdiga produkten).

I det här fallet kommer metallen åtminstone att förlora sin plasticitet vid böjar, och troligen kommer den att gå sönder. Dessutom kommer det att vara mycket svårt att sträcka den genom formen i det här fallet.

Under passagen deformeras originalmaterialet från en mindre böj till en större. Följaktligen växer diametern på formningscylindrarna från par till par, och avståndet mellan dem minskar, upp till det sista stativet, där wellpappen får en planerad storlek.

I samband med de beskrivna egenskaperna hos tekniken är det praktiskt taget omöjligt att producera produkter med olika profiler på samma fabrik.

Varje typ kräver sin egen bredd på sängen på platsen för installationen av stativen, såväl som motsvarande diameter på cylindrarna. Det finns dock modeller som tillåter tillverkning av material med samma korrugeringshöjd, men med olika plåtbredder.

Teoretiskt är det också möjligt att tillverka andra valsade produkter som inte har alltför stora skillnader i höjden på korrugeringen. Men i det här fallet behöver du en komplett uppsättning utrustning, inklusive stativ och giljotinsaxar.

Med hänsyn till kostnaderna för installationsarbetet kommer en sådan lösning ur ekonomisk synvinkel inte att skilja sig mycket från installationen av en ny linje. Vad alla tillverkare kan variera är tjockleken på metallen, typen av beläggning och längden på den färdiga wellpappen.

Ett elkraftverk är installerat på ramen som en drivning, vars kraft bestämmer den maximala tjockleken på den bearbetade metallen och rullhastigheten.

Bruket utför dock inte bara själva huvudarbetet utan är också en bärande struktur för en del av den övriga utrustningen - åtminstone styrenheten och giljotinen som också spelar en viktig roll.

Saxar av en giljotin innehåller alla produktionslinjer av professionella golv. De upprepar geometrin hos den utgående profilen och har en hydraulisk, elektromekanisk, mer sällan pneumatisk drivning.

Kvaliteten på produkterna beror till stor del på dem, eftersom kanten på wellpappen inte bör ha grader, och böjningen som bildas vid skärpunkten bör inte påverka längden på arket med mer än 0,5 mm (enligt GOST).

Eftersom skärkanterna på saxar är det huvudsakliga arbetselementet som påverkar dessa indikatorer, kräver de periodiskt skärpning eller utbyte.

För att styra hela uppsättningen av mekanismer används en kontrollenhet. I början av produktionsprocessen programmeras den för en viss tjocklek på källmaterialet, typen av beläggning och här ställs även den erforderliga plåtlängden in.

Dessa enheter har elektronik för att stänga av linjen i händelse av problem.

Utrustad med en sådan styrenhet anses wellpappproduktionslinjen vara halvautomatisk. Detta beror på att fyllning av en ny metalltejp när den gamla rullen är över sker manuellt.

Resten av tiden återstår personalen (som representeras av en arbetare på de flesta linjer) för att observera frånvaron av fel - utrustningen kommer att göra allt själv.

Och nu behöver du bara bekanta dig med monteringsanvisning för takplåtoch ditt hem kommer att förvandlas!

Informationskällor

- Artikel från

- Den största tillverkaren av takmaterial

Hjälpte artikeln dig?